工業(yè)中最常見(jiàn)的分離方法之一是精餾�����,精餾按操作方式不同可以分為連續(xù)精餾和間歇精餾�����;按操作壓力不同����,精餾可分為加壓精餾��,常壓精餾和減壓精餾�����;按精餾的原理不同���,可分為一般精餾和特殊精餾��。特殊精餾又包括恒沸精餾�,萃取精餾,水蒸氣蒸餾及分子蒸餾等�。這些有什么區(qū)別呢?金宗小編帶你了解一下����!

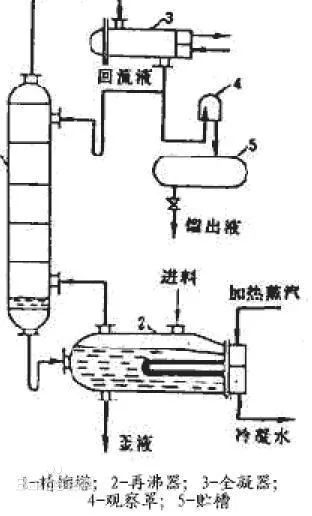

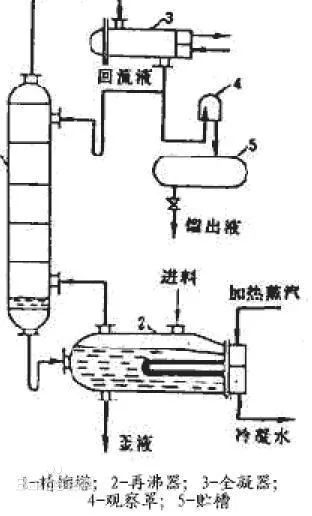

介紹:間歇精餾就是將待處理的物料一次加入到精餾塔的塔釜中���,然后加熱進(jìn)行精餾,直到塔釜或塔頂產(chǎn)品符合要求為止�����。不合格物料排出�����。排出物料后���,再加入新一批物料進(jìn)行精餾���。其精餾塔沒(méi)有精餾段和提餾段之分�。

間歇精餾操作時(shí)���,釜液經(jīng)間接加熱至沸騰��,釜中產(chǎn)生的蒸汽上升到精餾塔內(nèi)�,在此進(jìn)行熱的交換和質(zhì)的交換���。塔內(nèi)上升的蒸汽從塔頂引至分凝器����。分凝器所得冷凝液的一部分再引至塔頂?shù)乃?���,作為回流。而未凝的蒸汽及另一部分冷凝液則進(jìn)入冷凝冷卻器��,在其中使蒸汽全部冷凝����,并使流出液冷卻至一定溫度,然后進(jìn)入儲(chǔ)罐。若需要獲得不同沸點(diǎn)范圍的流出液時(shí)���,應(yīng)設(shè)立若干個(gè)儲(chǔ)罐����,按沸點(diǎn)不同�����,分別收集��。間歇精餾通常進(jìn)行到釜中液體達(dá)到指定組成為止��。

特點(diǎn):間歇精餾是間斷進(jìn)料�,因而塔釜、塔頂不能連續(xù)出料����。出料的濃度隨時(shí)間而變����。間歇精餾具有生產(chǎn)能力較小,但建設(shè)投資少�����,不需要精密昂貴的控制儀表等特點(diǎn)。因此適用于小型生產(chǎn)���。

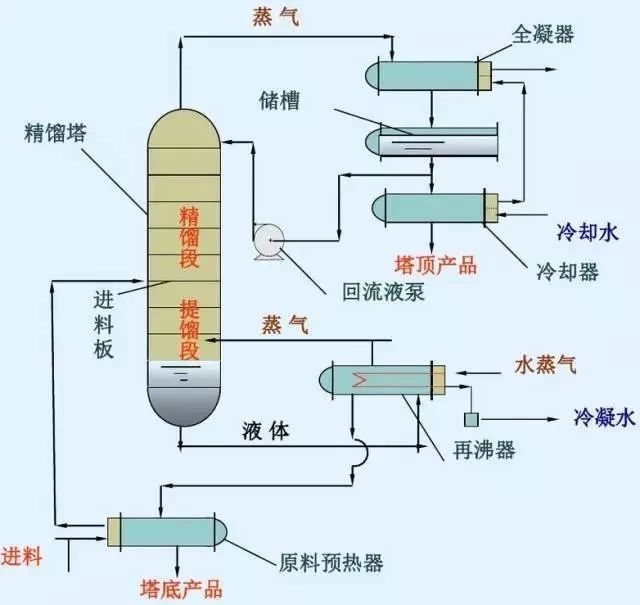

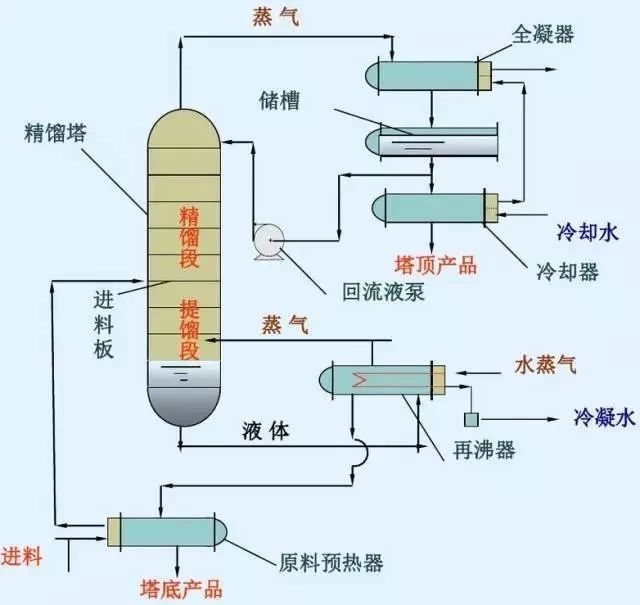

介紹:連續(xù)精餾指的是精餾操作連續(xù)進(jìn)料��,連續(xù)采出��。連續(xù)精餾塔一般由精餾段和提餾段組成����。精餾段和提餾段以進(jìn)料塔板為界��,進(jìn)料板以上的部分稱(chēng)精餾段�,進(jìn)料板以下(包括進(jìn)料板)稱(chēng)為提餾段。少數(shù)連續(xù)精餾塔�����,或只有精餾段��,或只有提餾段���。

操作時(shí)��,原料液經(jīng)換熱器換熱到指定的溫度�����,從提餾段的最上一層塔板(即進(jìn)料板)加入塔內(nèi)�����。如果是液體進(jìn)料���,則物料在該板與精餾段的回流液匯合����,然后逐層下流至塔釜�����。在逐層下降的同時(shí)就從液體中不斷蒸出了易揮發(fā)(低沸點(diǎn))的組分���,從而使下流至塔釜的液體含有較多難揮發(fā)(高沸點(diǎn))組分。把塔釜液的一部分連續(xù)引至儲(chǔ)槽�。另一部分引至塔底部蒸發(fā)釜(再沸器)加熱汽化。蒸發(fā)釜中產(chǎn)生的蒸氣自塔底逐層上升,使蒸氣中的易揮發(fā)組分逐漸增濃�����,而后進(jìn)入塔頂分凝器����。一部分蒸氣在分凝器中冷凝,所得液體送回塔頂作為回流�。其余部分蒸氣或者作為氣相產(chǎn)品直接引出,或者進(jìn)入冷凝冷卻器�����,將未冷凝的蒸氣全部冷凝�,冷凝液流至產(chǎn)品儲(chǔ)槽。有時(shí)也可使塔頂溢出的蒸氣在塔頂冷凝器內(nèi)全部冷凝���,再將所得流出液分為兩部分�����,一部分作為回流�,送回塔頂�,另一部分作為產(chǎn)品從塔頂采出�����。這種把原料液連續(xù)不斷的加入塔內(nèi)����,又從塔頂及塔釜連續(xù)不斷的采出過(guò)程就稱(chēng)為連續(xù)精餾���。

特點(diǎn):連續(xù)精餾在操作平穩(wěn)時(shí)����,進(jìn)料量和采出量穩(wěn)定����,設(shè)備各處的溫度、壓力不變����,釜液的流量、組成及塔頂流出物的流量�、組成均不隨時(shí)間而變。因而具有生產(chǎn)能力大����,產(chǎn)品成本低,操作穩(wěn)定����,容易實(shí)現(xiàn)自動(dòng)化等優(yōu)點(diǎn)。

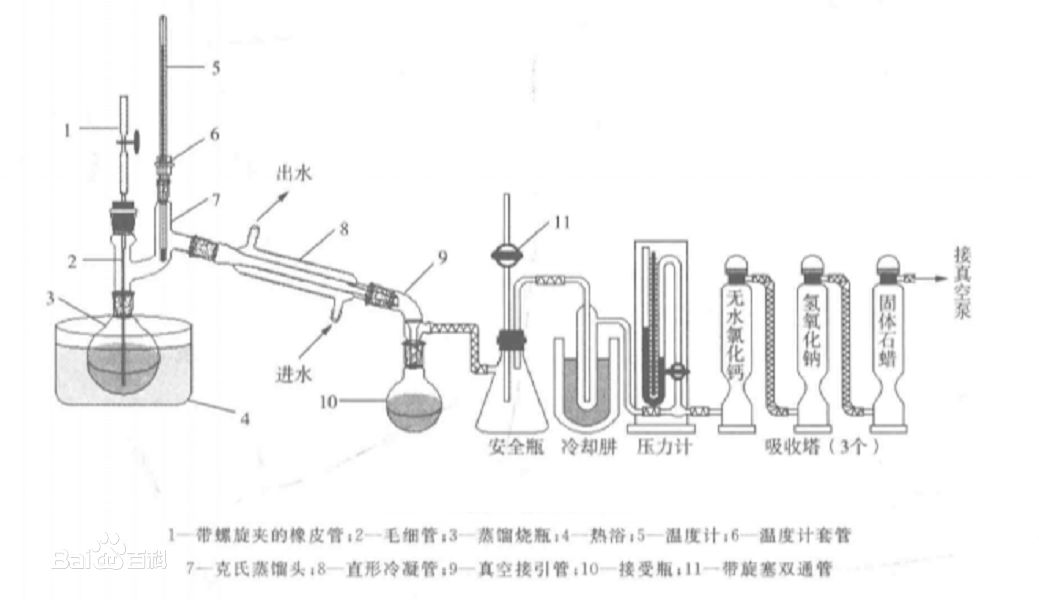

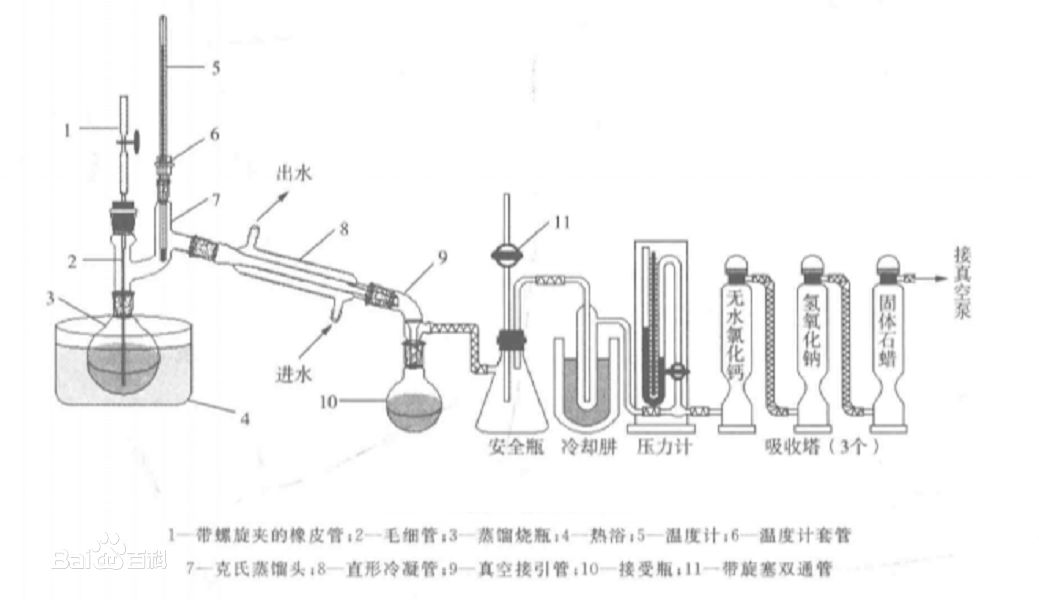

介紹:在減壓下(低于一個(gè)大氣壓)進(jìn)行分離混合物的精餾叫減壓精餾。對(duì)真空度高的減壓精餾有時(shí)也叫真空精餾���。

減壓下��,純物質(zhì)的沸點(diǎn)較正常壓力下要低�。減壓精餾就是借助降低系統(tǒng)壓力�,使混合液泡點(diǎn)降低,在較低的壓力下沸騰���,以達(dá)到降低精餾操作的溫度�。

減壓精餾適用于高沸點(diǎn)物質(zhì)的混合物�����,以及在高溫下精餾會(huì)引起物料的聚合或分解變質(zhì)的混合物����。水蒸氣精餾也適用于沸點(diǎn)較高的組分的分離����,且不需要抽真空設(shè)備�。但它要求被分離組分不與水反應(yīng),在水中溶解度盡量小�。

優(yōu)點(diǎn):

(1)對(duì)于某些在高溫下精餾時(shí)容易分解或聚合而達(dá)不到分離目的的物質(zhì),必須采用減壓精餾�����。

(2)減壓精餾可以降低混合物的泡點(diǎn)�����,從而降低分離溫度�����。因此可以減少用于加熱的蒸汽消耗量����,可以使用較低壓力的加熱蒸汽。特別是以水蒸汽作為熱源時(shí)��,加熱溫度提高后,所需的飽和水蒸氣壓力需要提高得更多�,這對(duì)設(shè)備和蒸汽來(lái)源都提出了新的要求。

(3)能提高分離能力���。我們知道,被分離混合物之間的相對(duì)揮發(fā)度越大�,越容易分離。在減壓下���,一般的說(shuō)���,組分之間的相對(duì)揮發(fā)度越大。

(4)對(duì)于有毒物質(zhì)的分離�,采用減壓精餾可防止有毒物質(zhì)的泄漏,減少對(duì)環(huán)境的污染����,在保護(hù)人民身體健康方面具有一定意義。

缺點(diǎn):真空操作對(duì)設(shè)備密封要求嚴(yán)格����,在技術(shù)上帶來(lái)一定困難。特別是對(duì)易燃易爆物質(zhì)��,當(dāng)設(shè)備內(nèi)漏入空氣(指氧氣)時(shí),有爆炸危險(xiǎn)�����,這是應(yīng)當(dāng)引起重視的問(wèn)題���。另外��,減壓精餾的生產(chǎn)能力低于常壓和加壓精餾����。

加壓精餾是指塔頂壓力高于大氣壓力下操作精餾的過(guò)程���。加壓精餾常用于被分離混合物沸點(diǎn)較低的情況�����,如常溫常壓下混合物為氣態(tài)的物料�����。采用加壓精餾的同時(shí)��,希望各組分的揮發(fā)度的減小不能太多����,不至于過(guò)分的增加能量消耗和對(duì)設(shè)備材質(zhì)的特殊要求。操作壓力的大小���,對(duì)操作有較大影響。

在大氣壓力(常壓)下操作的精餾過(guò)程叫常壓精餾。如果被分離的混合物在常壓下有較大的相對(duì)揮發(fā)度��,并且塔頂物料可以用水來(lái)冷凝冷卻���,塔釜物料可以用水蒸氣來(lái)加熱����,這時(shí)應(yīng)采用常壓精餾����。

特殊精餾一般指恒沸(共沸)精餾、萃取精餾����、水蒸氣蒸餾和分子蒸餾等。

在以下四種情況下���,用一般的精餾方法去分離就不太經(jīng)濟(jì)合理甚至不能分開(kāi)�����,所以必須采用特殊精餾:

(1)當(dāng)所要分離的混合物����,其組分間的沸點(diǎn)相差極小���,一般認(rèn)為小于3℃���。

(2)組分間的相對(duì)揮發(fā)度小于1.05。

(3)形成了恒沸液的混合物�����。

(4)物料在精餾條件下易分解�,易聚合的物料��。

在被分離的物系中加入共沸劑(或稱(chēng)共沸組分)����,該共沸劑必須能和物系中一個(gè)或幾個(gè)組分形成具有最低沸點(diǎn)的恒沸物,以至于使需要分離的幾種物質(zhì)間的沸點(diǎn)差(或相對(duì)揮發(fā)度)增大��。在精餾時(shí)���,共沸組分能以恒沸物的形式從精餾塔頂蒸出���,工業(yè)上把這種操作叫恒沸精餾��。

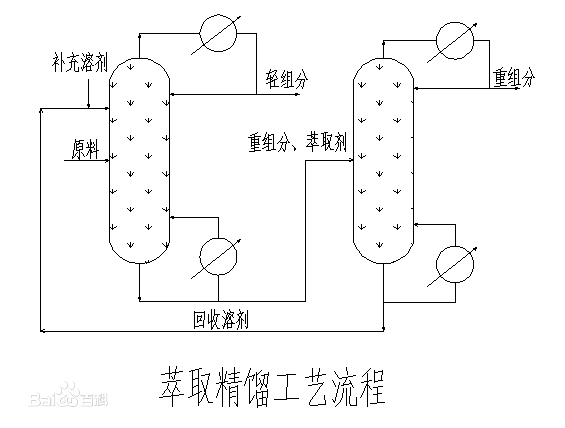

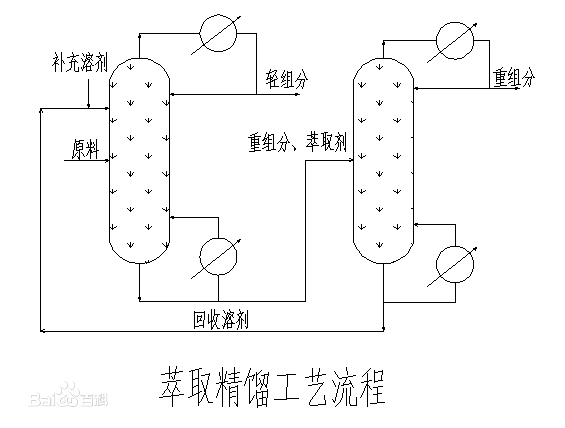

在被分離的混合物中加入萃取劑����,萃取劑的存在能使被分離混合物組分間的相對(duì)揮發(fā)度增大。精餾時(shí),其在各板上基本保持恒定的濃度��,而且從精餾塔的塔釜排除�,這樣的操作稱(chēng)為萃取精餾。

(1)萃取精餾的萃取劑不必與分離系統(tǒng)中的某組分形成共沸物��,而要求它的蒸汽壓遠(yuǎn)遠(yuǎn)小于分離混合物的蒸汽壓�����,因此萃取劑的選擇范圍比較大���。

(2)萃取精餾的操作條件與恒沸精餾相比可以在較大范圍內(nèi)變動(dòng)����。

(3)萃取精餾因萃取劑不從塔頂蒸出��,因此蒸汽的消耗比恒沸精餾要少���。

(4)萃取精餾適用于從塔頂蒸出較多的產(chǎn)物和從塔釜排除較少的產(chǎn)物���。而恒沸精餾適用于從塔頂蒸出較少的產(chǎn)物和從塔釜排除較多的產(chǎn)物��。

(1)必須能和被分離物系中一個(gè)或幾個(gè)組分形成具有最低沸點(diǎn)的恒沸物����。

(2)對(duì)改變被分離物系組分間的相對(duì)揮發(fā)度足夠有效�,加入共沸組分后所形成的恒沸物,其沸點(diǎn)溫度與被分離組分沸點(diǎn)間差別愈大��,共沸精餾越容易進(jìn)行�����。這往往在所選擇的共沸組分的沸點(diǎn)相當(dāng)接近被分離組分的沸點(diǎn)時(shí)方能實(shí)現(xiàn)����。

(3)其有效的分離作用而不需要很多的共沸組分����。恒沸物中被分離組分含量越高�,則共沸組分的用量越少����,汽化共沸組分所消耗的熱能也就越少,精餾就越經(jīng)濟(jì)�。

(4)共沸組分易分離和回收。

(5)共沸組分性質(zhì)穩(wěn)定�,對(duì)設(shè)備的腐蝕性要小,對(duì)人體的毒性要小����。

(6)要有合適的揮發(fā)度。

(7)共沸組分價(jià)格要低廉�����。

對(duì)于萃取精餾來(lái)說(shuō),萃取劑常?����?梢赃x擇出許多種�。一般來(lái)說(shuō)���,選擇萃取劑的主要依據(jù)如下:

(1)萃取劑的選擇性要大。被分離組分在萃取劑中相對(duì)揮發(fā)度的大小稱(chēng)為萃取劑的選擇性�。被分離組分在萃取劑中相對(duì)揮發(fā)度增大的多,分離就容易����。也就是萃取劑選擇性大。選擇性是選擇萃取劑最主要的依據(jù)�。

(2)萃取劑對(duì)被分離組分的溶解度要大,這樣塔板上的液體才能形成均相�����,不會(huì)分層�����。

(3)萃取劑的沸點(diǎn)應(yīng)比被分離組分的沸點(diǎn)高的多����,否則萃取劑容易從塔頂揮發(fā)損失掉。

(4)熱穩(wěn)定性�����,化學(xué)穩(wěn)定性要好���,無(wú)毒性�,不腐蝕設(shè)備���。

(5)回收容易���,價(jià)廉易得。

在被分離混合物中直接通入水蒸汽后���,當(dāng)混合物各組分的蒸汽分壓和水蒸汽分壓之和等于操作壓力時(shí)���,系統(tǒng)便開(kāi)始沸騰。水蒸汽和被分離組分的蒸氣一起蒸出���,在塔頂產(chǎn)品和水幾乎不互溶的情況下�����,流出液經(jīng)過(guò)冷凝后可以分層����,把水除掉即得產(chǎn)品,工業(yè)上把這種操作叫水蒸汽蒸餾���。

從上述可以看出:

(1)水蒸汽蒸餾僅僅適用于被分離組分和水不互溶(或溶解度極?����。┑那闆r��,否則將對(duì)產(chǎn)品有污染和損失�。

(2)適用于分離在常壓下沸點(diǎn)高或在沸點(diǎn)下易分解����,易聚合的物質(zhì)。

(3)適用于把高沸點(diǎn)物從難揮發(fā)或不揮發(fā)(如固體或焦油狀物質(zhì))物質(zhì)中分離出來(lái)��。

(4)采用高溫?zé)嵩磿r(shí)有困難��,可采用水蒸汽蒸餾����。

獲取低于環(huán)境溫度的過(guò)程�����,稱(chēng)為冷凍���,又稱(chēng)制冷�����。在化工生產(chǎn)中�����,物料的溫度常常需要降到比周?chē)諝饣蛩偷臏囟?����,因此冷凍是化工生產(chǎn)中經(jīng)常遇到的操作�����。

冷凍達(dá)到的溫度在-100℃以上的����,稱(chēng)為冷凍。溫度在-100℃以下時(shí)�,稱(chēng)為深度冷凍,簡(jiǎn)稱(chēng)深冷�����。